电磁感应加热:一站式解决方案

精工铸造变频节能电磁加热14年

全国服务热线:4009981682

全国销售热线:13794076673

电磁感应加热:一站式解决方案

精工铸造变频节能电磁加热14年

全国服务热线:4009981682

全国销售热线:13794076673

首页 >> 新闻中心 >> 行业新闻 >> 电磁加热耗电吗?电磁加热比传统节能多少?

电磁加热耗电吗?电磁加热比传统节能多少?

作者: 深圳市德斯达节能科技有限公司 发表时间: 2025-07-17 14:28:43 浏览量:909【 小 中 大 】

电磁加热作为一种新型加热技术,近年来在工业、民用多个领域得到了广泛应用。很多用户在考虑引入电磁加热设备时,最常见的问题之一就是:“电磁加热到底耗不耗电?”“它真的比传统电阻加热、燃气、导热油等方式节能吗?”我们在这里,将电磁加热的原理入手,结合实际应用案例,分析其耗电情况与节能效果。

一、电磁加热的工作原理:高效非接触加热

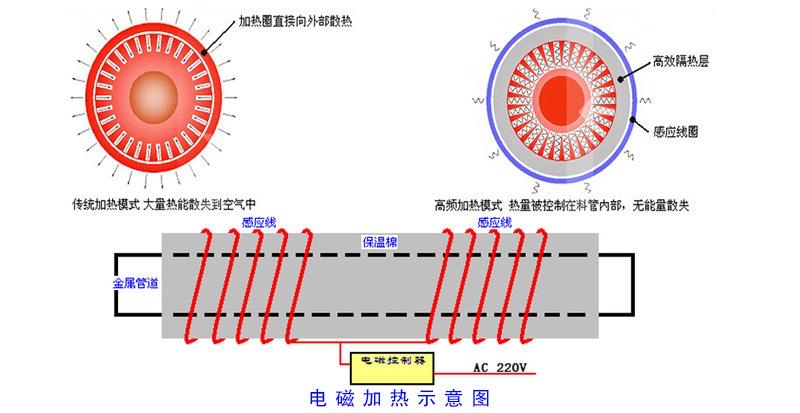

电磁加热采用电磁感应原理:通过高频交变电流在感应线圈中产生交变磁场,该磁场作用于金属加热体(如管道、锅体、反应釜等),使其内部产生涡流,涡流再由于金属电阻而转化为热能。这种加热方式不依赖热传导,而是直接在金属内部加热,热能利用率高,升温快。

相比之下,传统电阻加热是通过电阻丝先产生热量,再将热量传导给被加热物体,中间过程损耗较多。燃油或燃气加热则需经过燃烧、换热、传导多个过程,不仅效率低,而且热量容易向周围环境散失。

二、电磁加热耗电情况与节能优势

从电能消耗角度看,电磁加热并不是“绝对不耗电”,但其单位产热的电能利用率远高于传统方式。数据显示:

电磁加热热效率可达90%~95%

传统电阻加热效率约为60%~70%

燃气/导热油锅炉效率约为40%~60%

以相同功率设备为例,电磁加热所需加热时间更短、散热损失更小,因此总耗电量反而更低。以1小时连续运行计算,同样达到100℃加热目标:

此外,电磁加热具备自动温控、定时加热功能,避免过热或空载运行,进一步降低不必要的能耗。

三、典型应用案例分析

案例一:电磁加热替代电阻丝加热反应釜

某化工企业使用传统电阻加热反应釜,每小时能耗18kWh,温度上升慢,温控不稳定。更换为30kW电磁加热系统后:

加热效率提高40%,达到目标温度时间缩短近一半

实测单位产品能耗下降约35%

年节电约4.2万度,折合节省电费近3万元

案例二:食品加工线电磁加热滚筒干燥系统

传统热风炉能耗高、温度波动大。更换电磁加热滚筒后:

温度更均匀,干燥效率提升20%

由于加热体直接在金属滚筒上产生热量,无需传导介质

整体系统能耗下降25%左右

四、节能优势总结

快速加热:5~10分钟内即可达到设定温度

局部加热:只加热金属部位,减少能量浪费

智能控制:PID温控精准,避免过热

无热惯性:可即开即停,响应迅速

高热效率:90%以上的能效比,大幅度节能

五、适用范围广,节能潜力巨大

电磁加热目前已广泛应用于化工反应釜、热风干燥、食品蒸煮、导热油炉、模具加热、管道保温、锅炉替代等多个领域。对能耗高、热效率要求严、对温控精度有要求的企业而言,引入电磁加热技术,既能降低运营成本,又有助于实现绿色生产。

总结:电磁加热“不是不耗电”,而是“更高效用电”。相比传统加热方式,其单位热量能耗更低,控制更智能,节能效果明显。在当前节能降耗和环保要求日益严格的背景下,电磁加热无疑是一种值得推广的清洁高效热能解决方案。